彩盒印刷常见工艺与设计要点详解

一、彩盒印刷常见工艺

1. 胶印工艺

胶印是目前彩盒印刷中最常用的工艺之一,其特点是色彩还原度高、印刷精度好。胶印采用间接印刷方式,通过橡皮布转印油墨到承印物上,适合大批量生产。胶印能够实现4色(CMYK)到8色甚至更多色的印刷,满足复杂色彩需求。其优势在于网点细腻,层次过渡自然,特别适合印刷高精度图像和渐变色彩。但胶印对纸张表面平整度要求较高,不适合过于粗糙的材质。

2. 柔印工艺

柔印是一种使用柔性印版的印刷方式,特别适合瓦楞纸板等表面不平整的承印材料。柔印油墨干燥快,环保性能好,近年来在彩盒印刷中应用越来越广泛。柔印工艺的优势在于能够适应不同厚度的材料,印刷压力均匀,对承印物损伤小。同时,柔印可以使用水性油墨,符合现代环保要求。但柔印的网点扩大率较高,图像精细度不如胶印。

3. 凹印工艺

凹印工艺采用雕刻凹版,油墨储存在凹版网穴中,通过刮刀刮去表面油墨后转移到承印物上。凹印的特点是墨层厚实,色彩饱和度高,特别适合大面积实地印刷和金属油墨印刷。凹印的印刷质量稳定,适合超长版印刷,但制版成本高,周期长,一般只用于大批量生产。

4. 丝网印刷

丝网印刷是一种通过网版漏印的工艺,可以印刷极厚的墨层,适合特殊效果如UV油墨、发泡油墨、荧光油墨等的应用。丝网印刷不受承印物形状限制,可以在平面和曲面上印刷。在彩盒印刷中,丝网印刷常用于局部上光、特殊效果处理等。但丝网印刷速度慢,不适合大批量生产。

5. 数字印刷

数字印刷无需制版,直接通过电子文件输出,适合小批量、个性化彩盒生产。数字印刷技术近年来发展迅速,印刷质量已接近传统印刷水平。数字印刷的优势在于生产周期短,可变数据印刷能力强,能够实现"一张起印"。但单位成本较高,不适合大批量生产。

二、彩盒设计要点

1. 结构设计

彩盒结构设计是包装功能实现的基础,需要考虑以下因素:

产品保护性:根据产品特性设计合理的缓冲结构和固定方式

开启便利性:考虑消费者使用体验,设计易开启结构

展示效果:通过窗口设计、展示架结构等增强产品展示效果

堆叠稳定性:考虑运输和仓储时的堆叠需求

材料节约:在保证功能前提下优化结构,减少材料浪费

2. 装潢设计

彩盒装潢设计直接影响产品视觉吸引力和品牌形象:

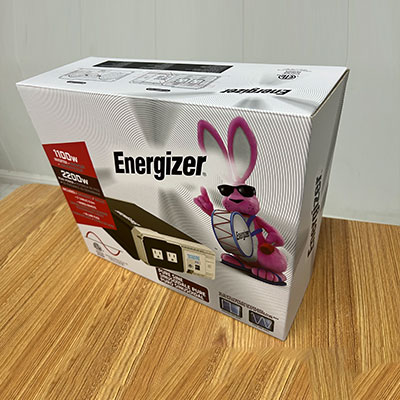

品牌识别:突出品牌LOGO和核心视觉元素

色彩应用:根据产品定位选择主色调,注意色彩心理学影响

图文排版:信息层级清晰,重点突出,避免视觉混乱

创意表现:通过独特创意增强产品差异化

法规合规:确保必要信息(如成分、条形码等)完整且符合法规

3. 工艺选择

设计时需考虑后期生产工艺:

印刷方式匹配:根据数量、质量要求选择合适的印刷工艺

表面处理:考虑是否需要覆膜、UV、烫金等后道工艺

特殊效果:预留击凸、压纹、镂空等特殊工艺位置

油墨选择:考虑食品接触安全、环保要求等

成本控制:在效果和成本间找到平衡点

4. 材料选择

彩盒材料直接影响印刷效果和包装性能:

纸张选择:根据产品重量选择合适克重,考虑白度、平滑度等指标

瓦楞材质:根据保护需求选择合适楞型和层数

特种材料:考虑使用金属化纸张、镭射材料等增强视觉效果

环保要求:优先选择可回收、可降解材料

成本因素:在性能达标前提下控制材料成本

三、彩盒印刷与设计的协同优化

1. 设计与工艺的提前沟通

设计师应与印刷工艺师早期沟通,了解各种工艺的特点和限制,避免设计出难以实现或成本过高的方案。例如,极小文字在柔印中可能无法清晰再现,大面积实地在胶印中容易出现墨杠等。

2. 色彩管理

建立从设计到印刷的完整色彩管理体系,包括:

设计软件的色彩设置

打样与批量生产的色彩一致性控制

不同印刷方式间的色彩转换

特殊色(如Pantone色)的实现方案

3. 文件制作规范

设计文件应符合印刷要求:

分辨率不低于300dpi

文字转曲或附带字体

出血设置正确(通常3mm)

颜色模式正确(CMYK而非RGB)

特殊工艺标注清晰

4. 样品验证

在大批量生产前应制作样品验证:

结构合理性验证

印刷效果确认

工艺可行性检查

功能测试(如承重、开启等)

四、结语

彩盒印刷与设计是一个系统工程,需要设计师、工艺师、生产人员等多方协作。好的彩盒不仅要有吸引人的外观,还要具备良好的功能性、生产可行性和成本合理性。随着印刷技术的进步和环保要求的提高,彩盒印刷工艺和设计理念也在不断革新。设计师和印刷企业应持续学习新技术、新材料、新工艺,为客户提供更具竞争力的彩盒解决方案。

0512-57792627